この時期 東京が快晴の場合、日本海側の新潟は大抵大雪となります。

最近の話ですが、故郷の人が東京駅に降り青空が広がる都会の空に拍子抜けします。

逆に、新潟地方に仕事で往復する人は、「 参ったよ 向こうは吹雪だったよ」 なんてことになります。

私が幼い頃は、自分の身長より高く雪が積もったものです。幼い頃から雪の大変さと厳しさを知って育ちました。だからこそ、これらはとても他人事に感じられません。

しかし、今は故郷も昔のように雪は積もらなくなりました。(地球温暖化?)

流通システム/物流システム徒然記

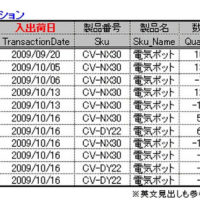

前回のピッキングリスト(ピックリスト)は、どのロケーション(棚)の該当製品を何個ピックするか記載されています。

まず、所定のロケーションに行ってピック作業を行います。

これから記載する方法は あくまでも一例です。

多数の顧客システムを経験してきましたが、企業の取扱い製品によって仕組みはかなり異なります。業種によっては、この方法は参考にならない場合もあります。

とは言え、基本を知るには最適な事例です。

出荷時のピッキング作業

(1) まず、ピッキングリストを見て倉庫のロケーション(棚)に行きます。

その棚に貼ってあるバーコードをスキャンします。ピッ!

(2) すかさず一番上のピッキングリストの発注番号バーコードをスキャンします。ピッ!

(3) 連続して1行目の製品番号バーコードをスキャンします。ピッ!

これで3回スキャンしました。

(4) 該当製品のバーコード(カートンや製品そのものに貼ってあるバーコード)を必要分スキャンします。

4個だったら、4個の製品を取り出してスキャンします。ピッ!ピッ!ピッ!ピッ!ですね。

これで1行目は終わりです。

スキャンした内容が間違っている場合はスキャナーがピーとエラー音を出してくれます。

「 本当にちゃんとチェック出来るの? 順番が間違ったらどうなるの?」

そうですよね。ちょっと心配になりますね。

でも、製品チェックは勿論のこと、合計数量までこれだけで正しく判断しています。

しっかりシステムがスキャンの順番までチェックしているのです。

2行目に移りますが、発注番号は先ほどと同じなのでスキャン不要です。

まず、2行目の製品番号のバーコードをスキャンします。ピッ!先ほどと同様にして該当製品を取り出して、該当個数分スキャンします。

2行目の表示内容が10個程度なら我慢できますが、30個も40個だったらどうします?

該当数を取り出してスキャンしますか?

数が多くなればなるほどスキャンしている途中で、どこまでスキャンしたか分からなくなってしまいます。

途中で読めないバーコード製品に遭遇するかもしれません。

たかがピック作業ですが、検討事項は沢山あるものです。

実は、この方式はスキャン作業が多くて ちょっと効率的とは言えません。

勿論、スキャン回数を減らす方式は可能です。

しかし、いきなりそれを記載すると話がすっ飛んでしまい、恐らく疑問ばかり感じるでしょう。

そんな訳で今となってはやや泥臭い方式ですが、基本に沿って記載します。

ご了承下さい。