流通システム/物流システム徒然記

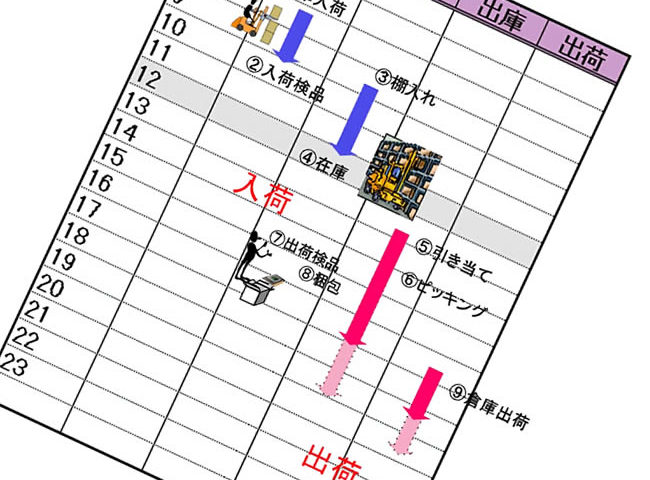

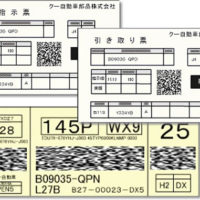

下のイラストは世間一般的な倉庫内の業務の流れを示しています。

世間一般の倉庫会社は、午前は入荷処理、午後は出荷処理を行う企業が多いようです。

勿論、午前中の入荷したものは そのまま午後に出荷する訳でなく、一旦在庫として保管されます。

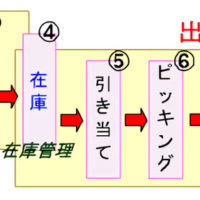

保管されることなく配送先に仕分けされ出荷される仕組みもあります。

これをクロスドッキングと言いまして、在庫を抱えない物流センターなんかで見かけます。

クロスドッキングと言葉で言うは簡単ですが、これを実現させるとなると 受発注データや入出荷先へのオーダー情報が正しくシステムとして機能していなければ成り立ちません。

意外と大変です。

一般的には、午前中に入荷されて入荷検品を行い棚入れ在庫となります。

大量入庫の場合、午前中に終わらず午後に延びる場合も珍しくありません。

午後一番あたりに出荷データが飛んできて、自動引き当て/ピッキングを行い出荷作業が始まります。

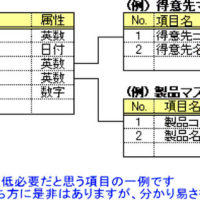

データは数回に分けられてEDIデータとして送られて来る場合も多く、これは数回に分けてデータを貰えれば作業がし易くなるためです。

単なるピッキングだけでなく、製品によっては値札貼り、組み合わせ、袋入れや検品作業などが発生などもあります。更に冷凍品や劇薬/危険物など製品によって実に様々です。

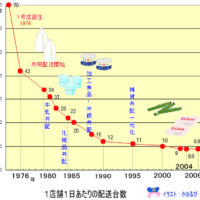

今はSCMが常識なので効率良く作業をしないと、トラック便に間に合わなくなります。

今やオーダーして翌日(遠距離で翌々日)到着が当たり前の時代であり、間に合わせるために作業者は時間に追われます。

出荷工程の朱色矢印でも時間的にギリギリですが、図のように薄朱色に延びたりすると配送業者に多大なしわ寄せが来ます。(受け付けてくれない業者が一般です)

オーダー側の理由で、「 お客からの注文が遅れているため、もう少し待って! 」 とオーダーが遅れることも当たり前、まさに時間との戦いです。