流通システム/物流システム徒然記

ジャストインタイムとかかんばん方式って、本当によく聞きます。

インターネットで検索してもかんばん方式の情報は幾らでも見つかります。

言葉はよく知っているけど、かんばんそのもを易しく解説しているサイトは多くありません。更に、不思議なことにかんばん自体の図や写真はあまり載っていません。

トヨタの生産工場の仕組みまで踏み込むと難解すぎて簡単に把握できません。

誰でも知っている割には なかなか説明出来ない代表的な言葉です。出し惜しみせず説明しますね。

かんばんとは上記の看板をイメージしてはいけません。誰も考えないって?

そうかなあ、私が最初にかんばんをイメージしたのはこのレベルでした。

でも、このかんばん方式を調べているうちに、かんばんの本来の意味からすれば、むしろ正しいようです。

私的見解のみで、ひも解いていくので、決して学校の研究論文等に使用しないこと。責任とれません。

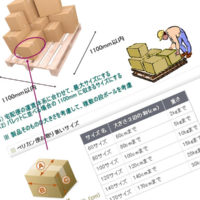

部品や材料がベルトコンベアで流れて来ます。

流れてきた部品や材料から部品は作られます。その部品は、さらに組み合わされて新たな部品になります。

そして最後には組み立てラインに流れていきます。

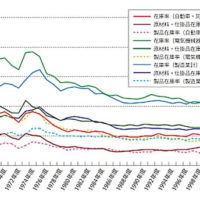

この複雑な工程の流れ作業に於いて、作り過ぎの無駄をなくすため視覚的に考えられた方法がかんばん方式だと思います。

正直、IT全盛の今となってはかなり古い考えです。

しかし、今も語り継がれるほどですからITのない時代は画期的な仕組みだったのです。

SCMはITあってこそ成立します。その原点です。

もともとトヨタさんが、米国のスーパーマーケットの商品供給の仕組みを生産ラインに組み込んだものとされ、スーパーマーケット方式とさえ言われたことがあるそうです。

まあ、この経緯は業界関係者にお任せします。

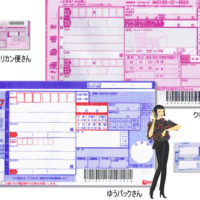

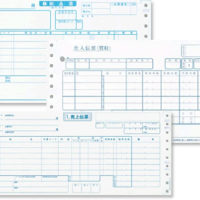

一般に作業指図書と現品票もしくは一緒になって兼ねたものを用います。

仕掛けかんばん、引き取りかんばん、運搬かんばん、外注かんばん・・・など色々ありまして、このかんばんを元に現場や取引会社が供給しあう仕組みです。

そこで、(株)クー自動車部品のかんばん方式をお見せしましょう。

そして、その考察も行います。

かんばん方式は真面目に勉強しようとすると、かなり難しい内容です。

クー自動車部品は日本で一番シンプルな単純かんばん方式を採用しています。(笑)

【お断り】

当時、クーペンギン(QooPengun)のハンドルネームで掲載していました。イラスト等もそのままにしています。