物流システム徒然記

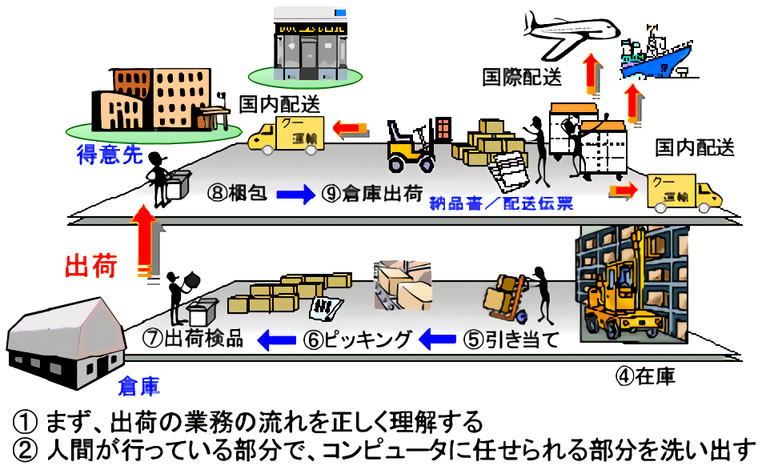

前回同様、今度は出荷部分だけを抜粋します。

出荷部分の流れを簡単に説明します。

前回同様 黒文字が人間系、青文字がシステム系です。

(5)引き当て

出荷数量に合わせて出荷指示データ(EDI)を貰い、コンピュータに自動 or 手動で取り込みます。

取り込んだデータの在庫があるか出荷数量のメボシをつけます。これを引き当てと呼びます。

(6)ピッキング

引き当てが出来たら、ピッキングりストと称するものを自動 or 手動で出力します。

このリストに従って現場の人間がピックします。

広い敷地内の どの棚の どの製品を 何個かき集めるか? このリストを見れば一目瞭然です。高度な自動ピッキングって仕組みもありますが、今は省略。

(7)出荷検品

出荷に際して製品チェックを行います。カートン(箱)の外観の損傷のチェックは勿論、製品によっては動作チェックを行う場合もあります。

進んだシステムでは、検品作業もシステム化されていますが、これも今は省略。

(8)梱包

出荷検品に問題がなければ梱包します。

マニュアルをつけたり、荷札を貼ったり、セット商品にしたりします。流通加工とも呼びます。最終的には梱包します。既にカートン(箱)状態ならば、この工程は省略します。

梱包と平行して、納品書、受領書、配送伝票を自動 or 手動で出力します。

(9)倉庫出荷

配送先別に荷物を仕分け、トラックに積み込んで目的地に運びます。

日通さん、ヤマトさん、佐川さんなどをイメージすると分かり易いです。

出荷作業が終わればデータを更新し、出荷完了状態となります。

以上が簡単な出荷の流れです。

現在、これら工程の殆どはコンピュータで管理されています。

パソコン画面を介して、在庫状態、引き当て状態、出荷終了などオーダー単位、製品別単位に会社本部が把握出来ます。

大手と呼ばれるメーカーの殆どは、システムとして管理されています。(専門倉庫業者に委託する場合もあります。)

小規模零細企業の場合、ここまで行う必要性はないかもしれませんが、考え方は一緒です。